Som moren til elektroniske komponenter spiller PCB en viktig rolle i elektroniske anvendelser. Etter ulike designprinsipper kan PCB deles inn i enkeltplater, flerslagsplater, fleksible plater, faste plater, kombinasjoner av fleksible og faste plater og andre typer.

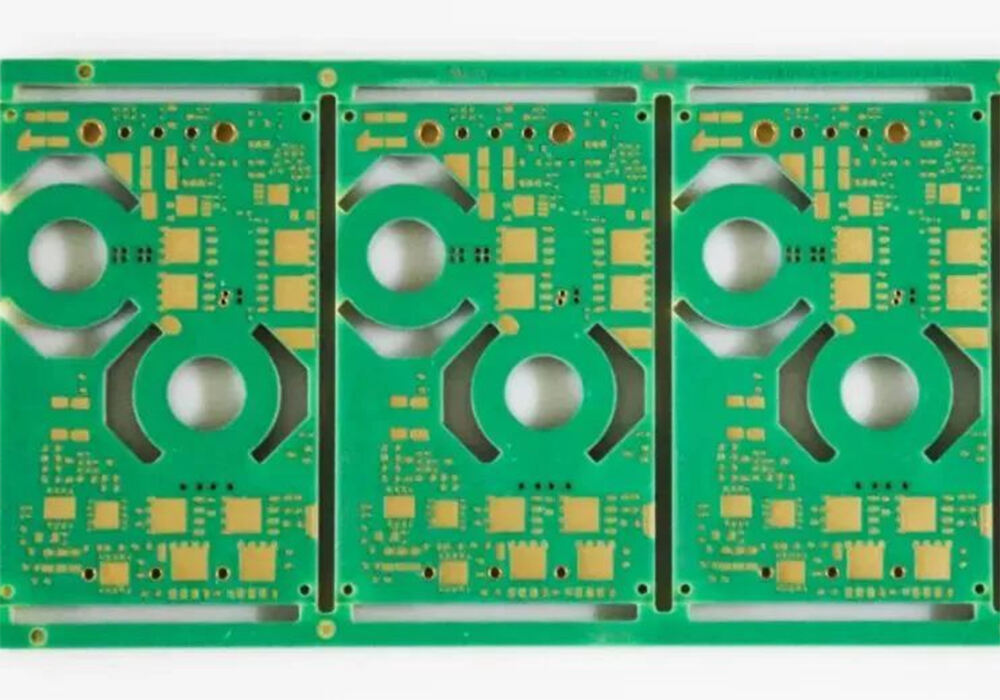

I dagens marked er de vanlige fargene på PCB-plater grønn, svart, blå, gul, lilla, rød og brun, og nylig har det også kommet hvite og rosa PCB-er.

Så hvorfor kommer PCB-plater i ulike farger? Har du laget at de fleste av PCB-ene er grønne, mens andre farger er sjeldne? Hvorfor?

Deretter, la meg forklare noen ting om PCB for deg.

Hvorfor har PCB ulike farger?

I produksjonen av PCB-plater er overflaten av kobberlaget sluttelig glad og usikret, uavhengig av om addisjons- eller subtraksjonsmetoden brukes. Selv om kobbers kjemiske egenskaper ikke er like gode som de til aluminium, jern og magnesium, vil ren kobber i kontakt med oksygen under vannforhold oxidere. Ettersom tykkelsen på kobberlaget i PCB-en er veldig tynn, vil oxidert kobber bli en dårlig leder for strøm, noe som kan skade den elektriske ytelsen til hele PCB-en betraktelig. For å forhindre kobberoxidasjon, separere det loddede fra det uloddede området på PCB-en for å beskytte overflaten, vil designingeniører legge på et spesielt lag på overflaten av PCB-en for å danne en beskyttende skjerm av en bestemt tykkelse for å blokkere kontakten mellom kobber og luft. Dette laget kalles en loddstopplag, og materialet som brukes er loddstoppmaling. For å lettere vedlikeholde og produsere, trenger PCB-er vanligvis å ha liten tekst trykt på platen. Så ingeniører lagde tillegg av ulike farger til loddstoppmalet, noe som endte opp med å gi en farget kretsplatt.

Hvorfor brukes grønn tinte mye?

Først, fordelen ved identifisering av instrumentet

Fargen på soldørresistanslaget avhenger hovedsakelig av fargen på soldørresistansinket, og grønne inket er langt den mest brukte og også den billigste på markedet. Faktisk er det ikke bare grønn anti-soldør-ink på markedet; det finnes rødt, blått, lilla, svart, gult og andre farger, men grønn er den vanligste. Grunnlaget er hovedsakelig at bruk av grønt anti-soldør-ink har følgende fordeler: Produksjonen av kretskortet selv inkluderer STM-løtningsprosessen, som må gå gjennom tinning og den endelige AOI-verifiseringen. Disse prosessene krever optisk posisjoneringskalibrering, og grønn bakgrunnsfarge er bedre for instrumentets identifikasjon. Den visuelle effekten er bedre i gul lysrom. Hele PCB-produktet må gå gjennom platerproduksjon og SMT i produksjonsprosessen. Under vanlige omstendigheter vil PCB brukes i produksjon og bearbeiding av elektroniske produkter, hvor det vil være noen prosesser som må gå gjennom et gul lysrom. Ifølge optikkens lover har grønn kretsplater en bedre visuell effekt i gul lysrom og det er lettere å kontrollere produksjonen av elektroniske produkter.

Andre, fordelen ved å observere kretskortet for arbeidere

For tiden, på grunn av produksjonsprosess og andre problemer, må kvalitetskontrollen på mange linjer fortsatt baseres på arbeiderenes øyne for å observere og identifisere (selvfølgelig brukes det i dag mest flytende nål-testteknologi). Det er veldig anstrengende å holde øynene på brettet under en sterkt lys. Bruk av grønn som bakgrunnsfarge for kretskortet kan redusere skaden sterke lys kan gjøre på arbeiderenes øyne, så de fleste produsenter på markedet bruker grønne PCB-er.

Tredje, miljøvennlig, lav kostnad

Fordi kretskortet må gjenbrukes ved høy temperatur når det kastes bort, og grønn soldertapemaling vil ikke frigjøre giftige gasser, så gjenbruket er mer miljøvennlig. Takk til de ovennevnte fordeler, er bruken av grønn soldertapemaling høyest, og produksjonsprosessen er den mest utviklet, så er kostnaden for å bruke grønn soldertapemaling til å produsere PCB også lavere.

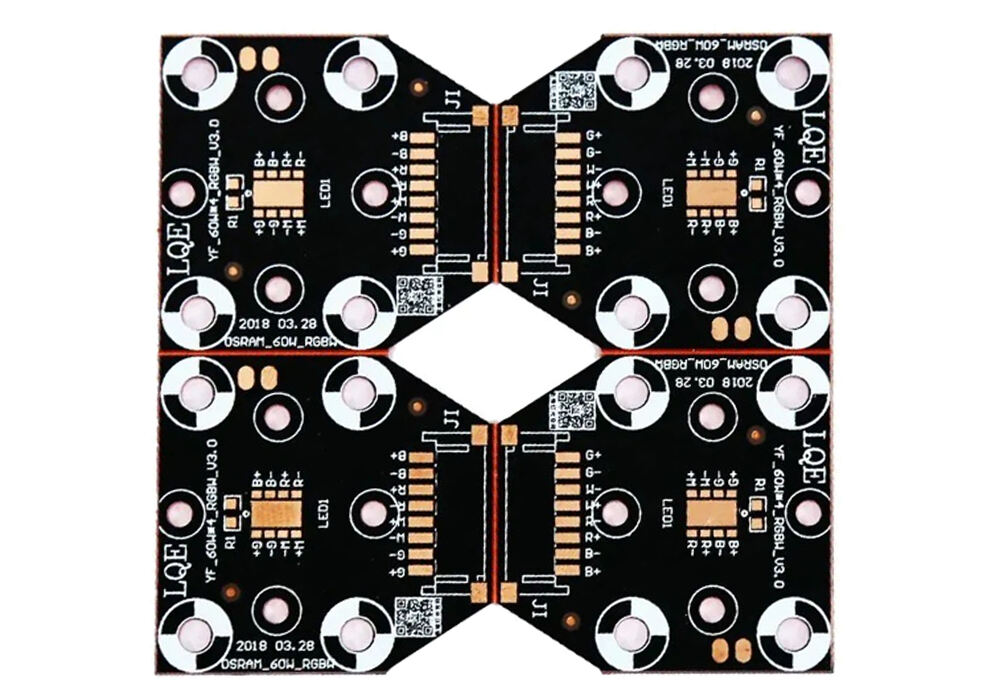

Vil svarte plater være dyre og mer high-end?

Mange høyklassekort bruker svart PCB-design, og mennesker tenker langsomt at svarte PCB-kort er dyrere. I virkeligheten er denne oppfatningen ikke riktig. Forskjellen mellom svart PCB og andre farger av PCB er at soldermotstandslakket som brukes til slutt er forskjellig. Hvis PCB-designet og produksjonsprosessen er nøyaktig like, vil fargen ikke ha noen innvirkning på ytelsen, hverken vil den ha noen innvirkning på kjøling. Med hensyn på svart PCB, fordi dens overflate linje nesten er helt dekket, fører dette til store vansker i vedlikehold senere, det er ikke veldig praktisk å lage og bruke en farge, og svart PCB er vanskeligst å bore, så utbyttet vil være relativt lavere enn andre farger av PCB-plater, derfor vil prisen på svart være relativt dyrere.

Grunnen til at "fargen representerer høyklasse eller lavklasse"-argumentet er fordi produsenter liker å bruke svart PCB for høyklasseprodukter, med rødt, blått, grønt, gult og andre farger for lavklasseprodukter. Saken er: produktet gir fargen betydning, ikke fargen som gir produktet betydning. Uansett om det er en svart PCB-plat eller en grønn PCB-plat, god ytelse og god varmeavledning gjør en god platt.

Valget av PCB-farge er et eksempel på oppkomsten, utviklingen og valget av en ny teknologi i utviklingen av moderne vitenskap og teknologi. Opprettelsen og utviklingen av PCB har fremmet prosessen for utallige elektroniske industrier samtidig som den fortsetter å evolvere og endre seg. I nær fremtid kan det være at andre farger av PCB vil erstatte den nåværende trenden med grønn, la oss vente og se!